恒重锯切,拒绝废品

独特的高科技组合加工线为高产能的锻造企业提供了理想的解决方案。“顶级储存、分捡、称重与倒角等设备串联在一起形成了一个工艺链条”,贝灵格•埃赛乐CEOThomas Großkopf热情地说。拥有令人称奇的速度与精度,此锯床每小时可生产800个工件,且仍有进一步提升的空间。

|

供给汽车制造业的零部件往往需要大批量生产,所以在项目初期设计阶段就必须严格定义生产及加工这些零部件所需设备的各项功能。“为此,工艺过程中的全部细节都需要准确无误地写入技术方案,以备出现问题时查找缘由”,埃塞乐销售总监Manfred Grüninger解释道。

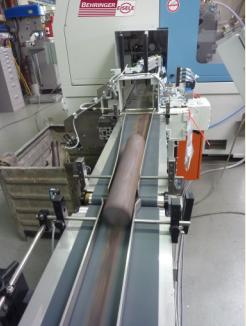

应客户要求,圆盘锯专家埃塞乐设计了一个由钢棒制备锻模毛坯的锯切组合加工线。贝灵格•埃赛乐作为此项任务的首要参与者,不但提供了HCS90圆盘锯床,而且自动上料机构也源自集团内部的钢结构工厂。

经过详尽的市场调研,埃赛乐公司还选择了合适的供应商提供称重和倒角设备。“效率相当高的产品”,Grüninger如是说。四个“行家”,现在成功地在各种锻造公司通力合作,每小时锯切800个工件。圆盘锯床HCS 90正以非常高的速度将这些棒料截断。

切件平稳,称量精准 直接定位在圆盘锯前面的智能进料系统可确保在锯床的进料区配备最少的工作人员。布置在不同高度的上料机构用于储存钢棒。

这些钢棒被逐步升起、分开、送入进料辊轮滑道,并最终进入锯床。在锯切区域,单根棒料被夹紧、截断。

该上料机构可容纳大约20-25根棒料或直径30-70mm的总重量6吨的原料。切件被传送带输送到测量仪上,测量工件的重量,精确到克,并将该信息传送至锯床。

一旦测量仪显示工件重量超出设定的允许范围两克以上,则立即弹出。就在称重的同时,下一个已经在锯切区域的工件可以通过调整长度来补偿重量偏差,以保证重量落在公差允许范围内。

“此处最关键的是锯床和测量仪之间的精确通讯,控制回路必须流畅”,Manfred Grüninger解释道。称重过程后,传送带将切件直接传送至倒角设备中,对切割面边缘进行倒角,以防止工件在后续的模锻处理时对工具产生重大损害。

倒角加工过程并不影响重量精度,因为这一点在重量计算时已经考虑在内了。在闭合模具中,按照重量精确锯切的工件被锻造成型。过量体积会导致模具溢出,这就是为什么在下游加工过程中,前道恒重锯切如此重要的原因。如果重量低于公差,模具中将会产生空腔,造成工件报废。

工艺虽简,产出颇丰 从经济性方面考虑,对于任何要求高产量的锻造工序,该成套设备的使用无疑是一个质的飞跃。操作简单,诸如更换圆盘锯片或倒角设备更换钳口等调整工作也非常有限,但产量巨大。 |

|

|

|

|